【摘要】减少塑料及其相关产品的压力推动了对清洁、可再生、可回收、可生物降解包装产品的强烈需求。在这种情况下,纸浆模塑产品因其可持续发展的优势,吸引了越来越多的关注,原因很简单,因为其使用的原材料是植物纤维或回收纤维。许多公司已将其包装方式从塑料转向更环保的产品,如纸浆模塑产品。本文首先概述了纸浆模塑产品的一般概念,并从天然纤维来源、制造工艺、当前和新兴应用以及模塑产品的环境可持续性等方面进一步总结了不同类型的纸浆模塑产品。

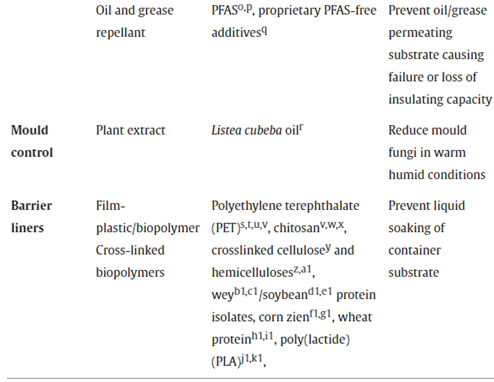

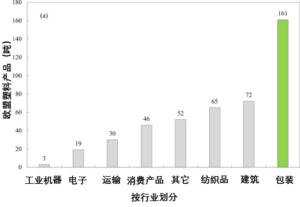

塑料及其相关产品因其成本低、重量轻、性能高和易于加工而十分常见(MacArthur,2017;Schneiderman 和 Hillmyer,2017)。因此,人们对一次性塑料上了瘾,在过去几十年里,塑料制品的激增程度非同寻常(Azmin 等人,2020 年)。然而,随着一次性塑料产量的快速增长,再加上这些化石衍生塑料大多不可生物降解,塑料污染已成为威胁水生动物甚至人类健康的最紧迫的环境问题之一(Horejs,2020;Macleod 等人,2021)。因此,不断提高的环保意识和反对塑料污染的生活方式成为绿色可持续替代品的主要推动力。人们将重点转移到以木质纤维素为原料,寻找清洁、可再生、可回收的生物降解产品上(Garcia 和 Robertson,2017 年;Wei 等人,2020 年;Oyeoka 等人,2021 年;Qin 等人,2021 年)。

一、导言

作为绿色可持续包装材料之一,纸浆模塑及其产品因其可再生性、可回收性、可持续性和可生物降解性而受到越来越多的关注(Didone等人,2017;Didone和Tosello,2019)。纸浆模塑制品(MFPs)由可再生、可生物降解的天然纤维经过制浆、成型、压制和干燥等一系列工序在模具中压缩成型(Didone 等人,2017;Su 等人,2018)。这些纤维制品已在不同的包装市场得到商业应用,如食品行业(鸡蛋和水果托盘)、工业包装(电子产品和汽车零部件)、一次性用品(便盆和尿瓶)以及园艺托盘等(Didone 等人,2017 年;Su 等人,2018 年)。

本文简要概述了纸浆模塑的一般概念,包括各种类型的纸浆模塑产品、新兴应用、制造工艺以及基于纸浆模塑生命周期评估(LCA)的一般环境可持续性。

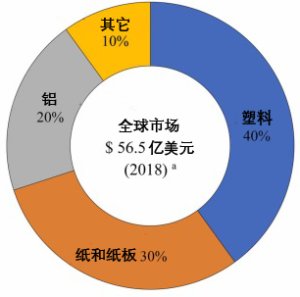

二、塑料及相关问题

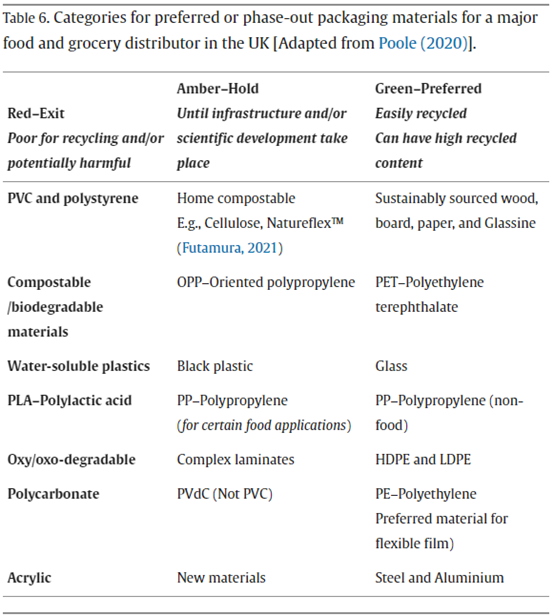

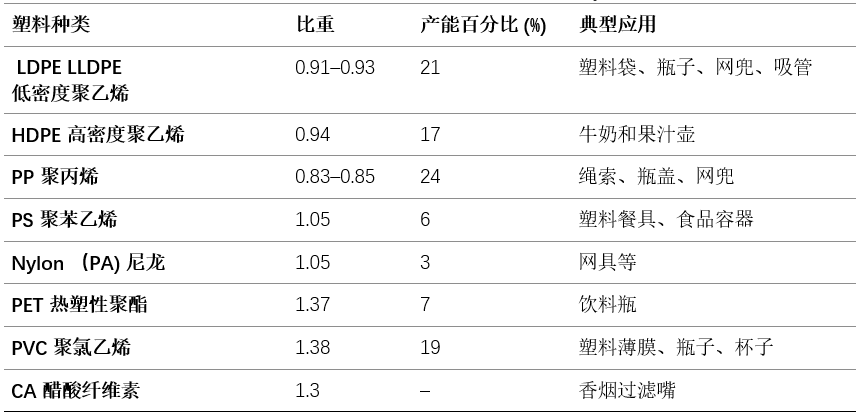

塑料是一种人工合成的有机聚合物,具有许多理想的特性,如耐化学腐蚀、耐机械冲击、成本低廉、经久耐用等。包装中常用的塑料有高密度聚乙烯(HDPE)、低密度聚乙烯(LDPE)、聚氯乙烯(PVC)、聚苯乙烯(PS)、聚丙烯(PP)和聚对苯二甲酸乙二醇酯(PET)(表 1)(Andrady,2011 年)。这些聚合物共占全球塑料总产量的 90%(Li 等人,2016 年)。因此,这些聚合物也是环境污染中的主要塑料成分。尽管部分废旧塑料可以回收利用,但由于管理制度不完善、限制条件多、成本高昂等各种原因,大部分废旧塑料最终都变成了废弃物。

表 1.包装中常用的塑料类别(Andrady,2011 年)

近来,与塑料废弃物相关的环境问题日益受到关注。根据联合国环境规划署(UNEP)的调查,全球每年生产超过 3.80 × 10(8) 吨塑料,其中约三分之一不可回收,而 50%塑料用于一次性使用,换句话说,只使用短暂的一次,却在地球上至少存在数百年(Geyer 等人,2017 年;Almeshal 等人,2020 年;Macleod 等人,2021 年)。此外,海洋环境中存在的塑料废物也是人们关注的焦点之一(Jambeck 等人,2015 年)。自 20 世纪 50 年代初以来,塑料的产量已超过 8.3 × 10(9) 吨,但只有约 9% 的塑料被回收利用,12% 被焚烧,79% 被堆积在垃圾填埋场或自然环境中(其中大部分最终进入海洋)(Geyer 等人,2017 年)。按目前的趋势,到 2050 年,海洋中的塑料含量可能超过鱼类(Horejs,2020 年)。此外,陆基来源占全球海洋污染的 80%,其中包括一次性塑料(SUP),如塑料袋、餐具、吸管和聚苯乙烯容器,它们是海洋污染的主要来源(Schnurr 等人,2018 年)。

能够漂浮的塑料垃圾会悬浮在海面上,而沉入海底的塑料垃圾则会在海底沉积数年、数十年甚至数百年。随着时间的推移,直接暴露在阳光下或海水中的塑料在紫外线(UV)的辐射下会变得脆弱并降解成从 0.1 μm 到< 5 mm的小碎片(Eerkes-Medrano 等人,2015 年;de Souza Machado 等人,2018 年),不过紫外线辐射对陆基塑料的降解速度比较快,同样的塑料在水中暴露于阳光下时,降解会严重延迟(Lambert 和 Wagner,2016 年)。因此,塑料在海洋环境中完全降解所需的时间仍然未知。

近年来,塑料对海洋物种的威胁与日俱增(Eriksen 等人,2014 年;Geyer 等人,2017 年)。人们经常发现海洋生物被缠绕在漂浮和水下的塑料中。由于塑料通常被误认为是正常的食物,大量海洋物种食用不同大小的塑料(微塑料、大塑料或两者兼有),会导致系统失灵,有时甚至死亡。例如,海龟很容易误食塑料,因为它们很难区分白色塑料和水母。摄入塑料还会造成持续的负面影响,因为塑料会在食物链中被传递到更高级别的生物。大多数情况下,塑料对海洋生物的影响都是亚致死的,即会产生长期的慢性影响:它会导致肠道堵塞、胃酶分泌受限、饥饿感减弱、类固醇激素水平下降、排卵延迟和繁殖失败等(Cole 等人,2013 年;Wright 等人,2013 年)。一些研究称,人类食用受塑料污染的渔业产品(如牡蛎和贻贝)可能会面临风险(Keswani 等人,2016 年)。

塑料对海洋生态系统和海洋动物的有害影响会对人类福祉产生持久影响(Li 等人,2016 年;Wright 和 Kelly,2017 年)。海洋生态系统提供了人们所需的各种必需品,包括食物供应、废物解毒、生计来源和碳储存(Bouwmeester 等人,2015 年)。许多国家已经制定了限制使用塑料吸管、瓶子和餐具等一次性塑料的政策或详细指南,这些政策或指南影响并提高了大众对于塑料的认识。

限制、禁止、重罚和重税的实施使得消费者减少了对一次性塑料制品的使用。各级政府制定了许多关于使用一次性塑料制品的法规和限制措施。此外,食品和饮料行业、相关公民个人也采取了更多的非立法干预措施。在提高认识方面,媒体一直在发挥着强大的影响力,因为描述海洋动物遭受塑料危害(如搁浅的鲸鱼和腹中装满塑料的海鸟)的纪录片、图片和文章在主流媒体中越来越常见。海洋生态系统是地球健康的基础,公众的日益关注、批评和政府的干预是塑料替代解决方案的关键推动因素。

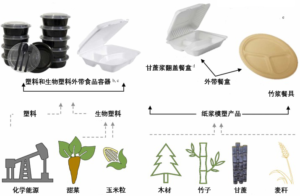

出于保护产品、方便客户,提升环保效益和经济利益的目的,纸浆模塑产品正在替代塑料制品而被广泛用于处理和包装成千上万的制成品(Didone等人,2017;Su等人,2018),它们一般由那些可生物降解的木质纤维素组成,来源包括再生纸、新闻纸、纸板和其他天然植物纤维,如一些漂白/未漂白化学浆和高产浆等(Didone 等人,2017 年;Su 等人,2018 年;Didone 和 Tosello,2019 年),以这些纤维素为基础的纸浆模塑产品还可以被回收和生物降解。因此,纸浆模塑产品确实可以减少环境废弃物和塑料污染。

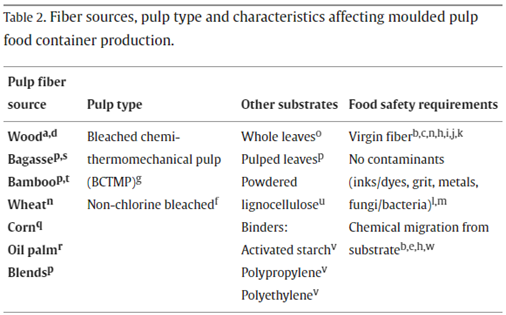

三、纤维素纤维来源

天然纤维素或木质纤维素纤维是纸浆模塑产品的主要原材料,主要由纤维素、木质素和半纤维素组成。天然纤维可来自各种资源,如通过化学和机械制浆工艺制成的木纤维、回收纤维、农业生物质废物,如油菜秸秆(Hosseinpour 等人,2010 年)、小麦秸秆(Zhang 等人,2011 年)、稻草(Sarwar Jahan 等人,2012 年;Jahan 等人,2021 年)、麻纤维(Su 等人,2018 年)、甘蔗渣和竹纤维(Liu 等人,2020 年)。

在工业规模上,可采用不同的方法从各种纤维来源中提取纤维素纤维,一般有两种制浆方法:机械制浆和化学制浆(Li 等人,2017 年),每种方法都有各自的优缺点。机械制浆法生产的纸浆一般产量较高,但由于纤维中木质素含量较高,强度较低(Li 等人,2011 年)。化学制浆工艺在高温高压下使用化学品提取纸浆纤维,同时去除木质素,产量低,但生产的纸浆强度高(Duan 等人,2015 年)。纤维的特性、化学成分和形态,因工艺条件而异。对于纸浆模塑产品,机械制浆和化学制浆的纤维均可使用。

除原生纤维外,回收纤维也是纸浆模塑产品的重要天然纤维来源。回收纤维是指经过多次回收处理的纤维,如办公废纸、瓦楞纸、报纸、卡纸等。因此,回收纤维通常是未漂白或有色纸浆,由于在反复干燥过程中纤维角质化加剧,纤维强度和纤维间粘合力相对较低。一般来说,这些回收纤维可通过典型的废纸制浆工艺获得,包括再打浆、筛选/净化、洗涤和漂白(Wistara 和 Young,1999 年;Hubbe 等人,2007 年)。使用回收纤维的突出优点包括:1)降低纤维成本(Dai 等人,2017 年);2)降低生产纤维原料所需的能耗,例如,生产 1 吨再生纤维纸浆的能耗比生产原生纤维纸浆的能耗低 27%(Bajpai,2014 年)。

农业生物质废料,如小麦、水稻和油菜秸秆,也可用作纸浆模塑产品的纤维来源。可采用酶解-机械脱纤两步法将这些农业生物质废料转化为木质纤维素纤维(Qin 等人,2021 年)。白腐真菌具有同时产生水解酶和氧化纤维素酶的卓越能力。Trametes versicolor 是一种多用途白腐基枝菌,能同时降解木质素和全纤维素,从而改变纤维壁结构,如减薄次生壁。实验室研究表明,用白腐真菌(Ceriporiopsis subvermispora)处理生物质可节能 30%-50%(Collins 等人,1997 年)。

四、一般纸浆模塑制品制造工艺

1、制造工艺

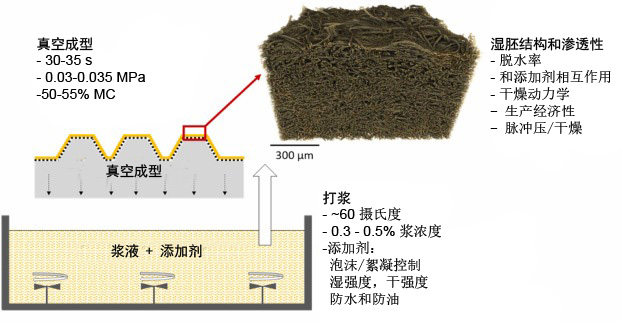

图 1 显示了生产各种多功能食品包装的一般流程示意图,主要包括制浆(图 1a)和成型过程(图 1b)。如图 1a 所示,典型的废纸回收流程包括一系列步骤:废纸收集、分类、再制浆、脱墨(可选)、筛选、清洗和精炼(Wistara 和 Young,1999 年;Hubbe 等人,2007 年)。具体来说,在制备纸浆模塑时,首先要收集和分拣不同种类的废纸,如牛皮纸、报纸和瓦楞纸。随后,在碎浆机中对这些分拣好的废纸进行再制浆,在碎浆机中,纤维原料与热水混合,纤维在水力分解作用下相互分离。然后,对回收纤维依次进行脱墨、清洗和筛选处理,以去除杂质,如金属、塑料等。一般来说,对于一些普通成型产品,如鸡蛋托盘、水果和蔬菜托盘,再生纤维在纸浆系统中占主导地位,而对于餐具和高档电器包装等的纸浆模塑制品,由于强度和外观方面的质量要求,纸浆系统中的绝大多数原生纤维是不可或缺的(Su 等人,2018;Sengupta 等人,2020)。因此,原生纤维的制备成为模塑纸浆制备的一部分,通常情况下,工厂会配备一条独立的浆线,对商业原生纤维进行再制浆和磨浆,然后根据不同的配方或要求在模塑工艺前将其融入浆池中。

图 1.制造各类纸浆模塑产品的一般流程示意图

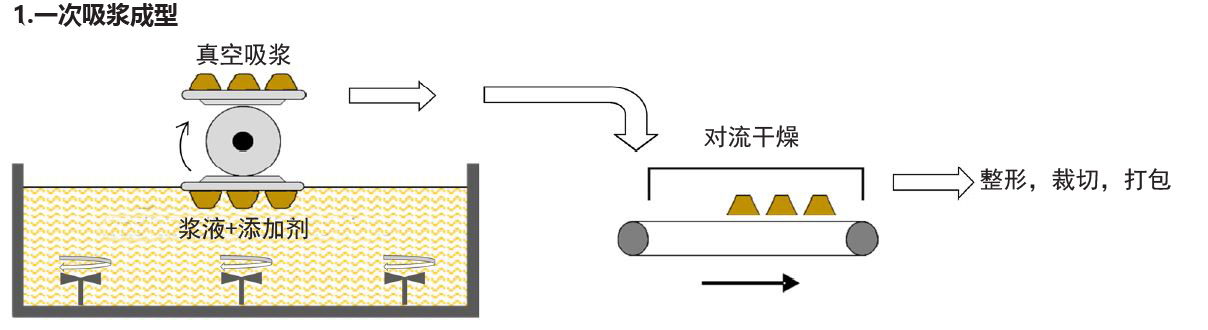

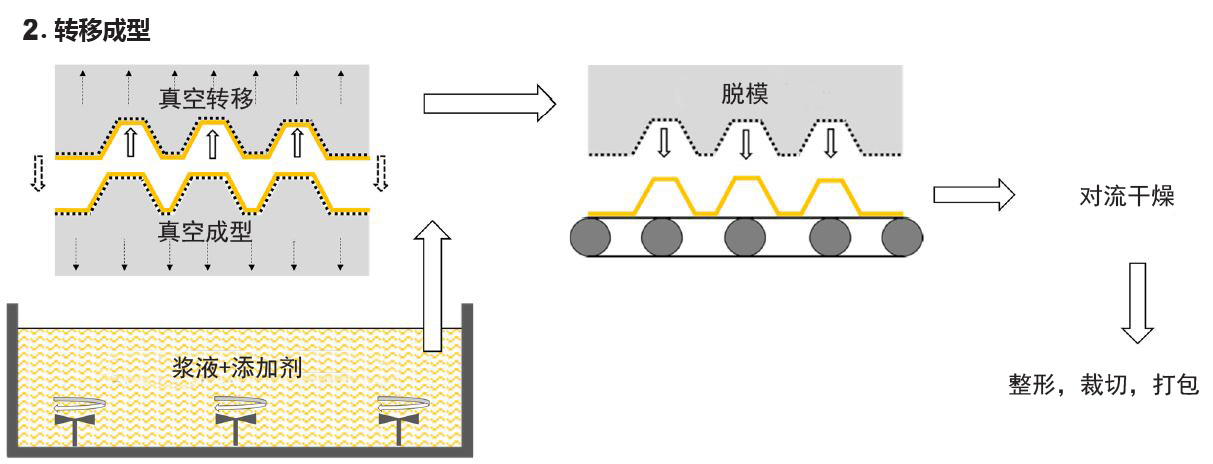

成型过程(图 1b)主要涉及两个步骤:真空成型和脱水(Didone 等人,2017 年)。具体来说,先用各种定制设计的成型模具生产不同形状的湿胚,然后通过真空抽吸来去除多余的水分(35%-50%)就可以实现初步的形状,这一过程被称为成型过程(Didone 等人,2017 年;Sengupta 等人,2020 年)。

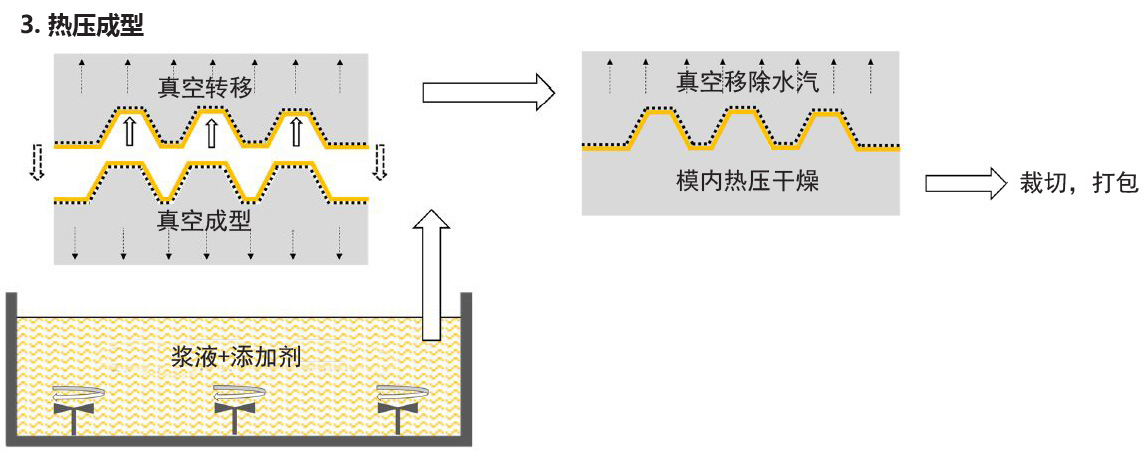

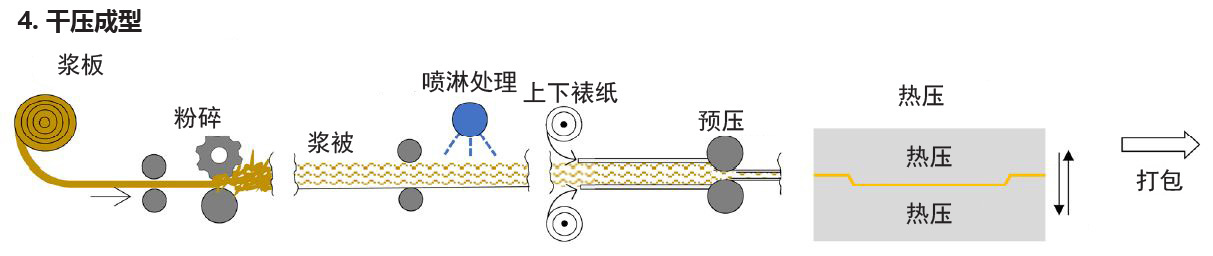

随后的干燥过程会去除残余的水分(40%-55%),从而获得相对干燥的纸浆模塑产品(含水量:4%-8%)(Didone 等人,2017 年)。干压技术(普通成型,图 1c)和湿压技术(热成型,图 1d)是两种常见的干燥工艺,根据产品的最终用途进行选择,干压法中的烘箱干燥适用于普通成型,而湿压成型则是通过模内加热干燥(Didone 等人,2017 年)。

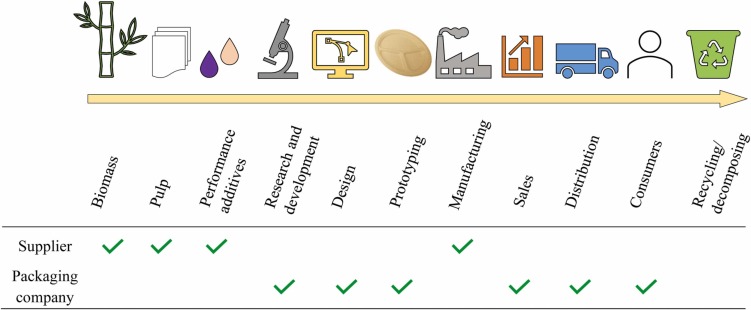

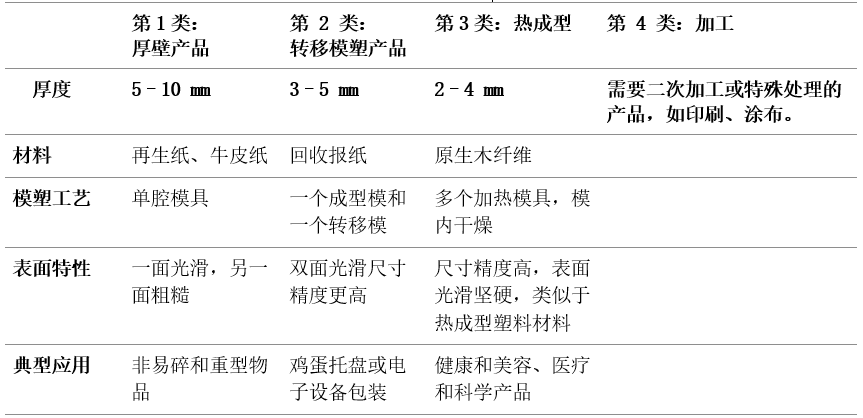

国际纸浆模塑协会(IMFA)根据生产工艺、制造技术和产品密度把纸浆模塑制品分为四类:(1)厚壁产品;(2)转移模塑产品;(3)热压成型或薄壁产品;(4)加工。表 2 比较了纸浆模塑产品各类别的区别(Didone 等人,2017 年;Su 等人,2018 年;Sengupta 等人,2020 年)。

表 2.四种纸浆模塑产品的特征

2、模塑产品的性能和价值

纸浆模塑产品的机械性能和价格在很大程度上受到纤维来源(原生纤维与回收纤维)、模塑工艺(尤其是干燥工艺)和不同后期处理等因素的影响(图 2)。

图 2.成型纤维制品(MFP)的质量/价格与纤维来源、成型工艺和后处理的关系

就纤维来源而言,回收纤维在经过多次回收后,由于纤维角质化,纤维强度和纤维间的结合力会不可逆转地降低(Hubbe 等人,2007 年),从而使制品的表面粗糙,机械强度差。因此,回收纤维通常用于质量较低、价格低的普通成型产品中(Sengupta 等人,2020 年)。一般来说,纤维原料中的原生纤维越多,模塑产品的等级和质量就越高。然而,考虑到再生纤维具有相当大的成本优势,鼓励大多数模塑生产商充分利用这些廉价纤维(Su 等人,2018 年)。因此,原生纤维和回收纤维的组合成为当前纸浆模塑厂常用的流行配方,一些寻求其他廉价可用纤维(如农业残留物、果渣和废谷物)的研究也在进行之中(Gouw 等人,2017 年)。

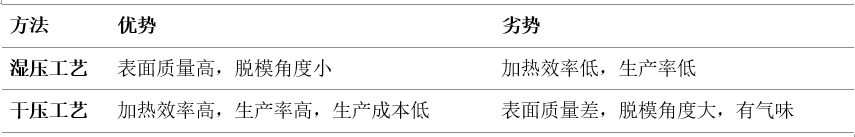

纸浆模塑产品的等级、质量和价格通常是从 第1 类到4 类逐渐增加。其中,就成型-干燥工艺而言,主要有两种方法,包括湿压工艺(图 1c)和干压工艺(图 1d),这两种方法的具体区别详见表 3。一般来说,湿压工艺将成型和干燥过程整合在一台成型机中,因此与干压工艺相比,其形状和表面质量更好。所以,尽管湿压工艺的加热效率和生产率较低,但其生产的纸浆模塑(类型 3)更有可能用于高档产品,如手机内托和餐具(图 2)。

表 3.干压和湿压工艺比较

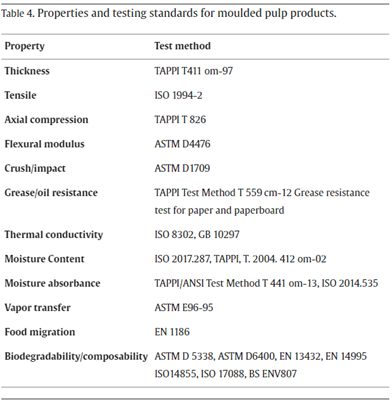

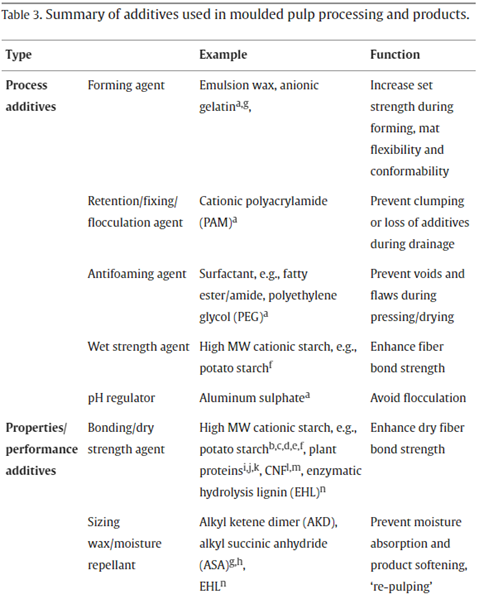

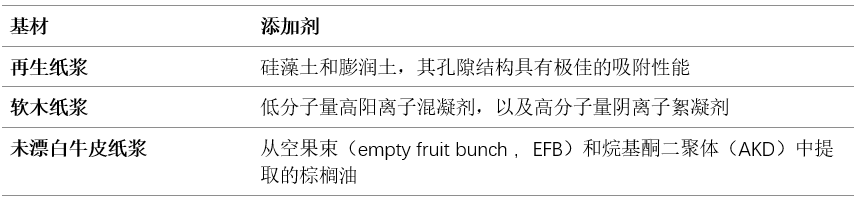

另一方面,为了赋予纤维一些特殊的性能和价值,如光滑的表面、防水等,通常会添加一些添加剂,如胶体松香、蜡乳剂和明矾等,使亲水性纤维变成疏水性(抗水性)产品。表 4 列出了用于憎水纸浆模塑产品的添加剂的摘要。纸浆模塑产品的制造工艺因最终产品的应用而异,例如,光滑的内表面或外表面有利于涂层和贴标等二次加工。

表 4.用于纸浆模塑产品防水功能的各种基材和添加剂

五、应用和最新创新

1、应用

纸浆模塑产品市场范围非常广泛,主要分为三大类:工业包装、一次性用品和餐饮相关产品(图 4)。

图 4.纸浆模塑产品的三大应用:(a) 餐饮相关产品,(b) 一次性用品 (c) 工业包装(Didone 等人,2017 年)

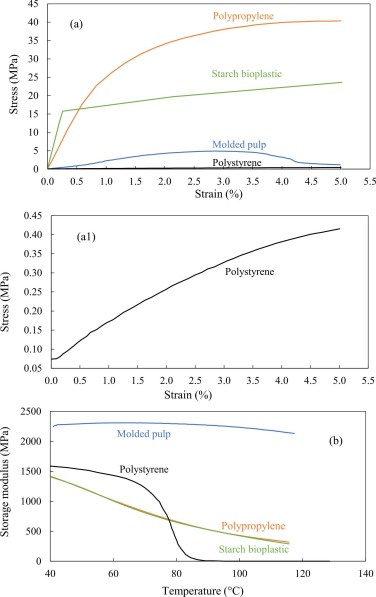

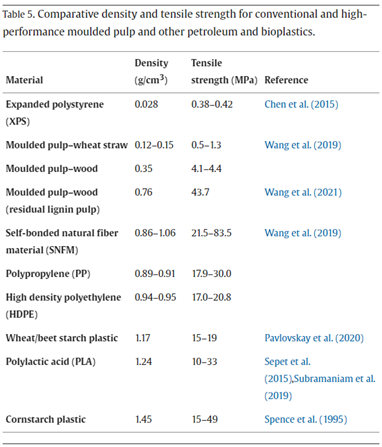

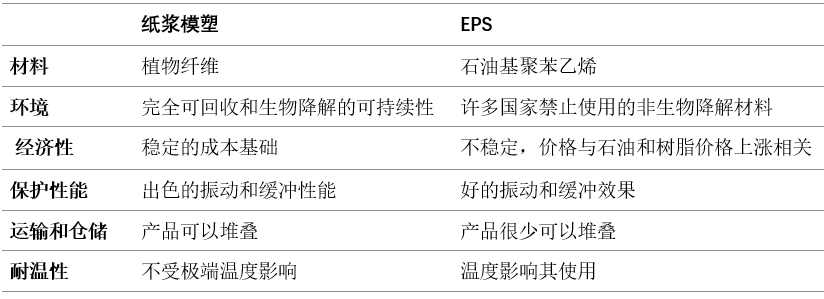

在工业包装中,纸浆模塑的一个典型应用是电子产品和家居用品。目前,工业市场的包装材料主要是发泡聚苯乙烯(EPS),这是一种对环境最有害的材料。纸浆模塑的性能与发泡聚苯乙烯相当(表 5),可作为发泡聚苯乙烯的合适替代品。此外,纸浆模塑产品的缓冲效率取决于其几何形状和设计,因此,具有可定制特性的纸浆模塑包装具有各种尺寸,适用于小型、中型或大型应用。

表 5.纸浆模塑与发泡聚苯乙烯(EPS)对比

在一次性用品市场,纸浆模塑产品因其低成本、生物可降解性和可抛弃性而被大量使用。临床保健产品,如尿瓶、便盆等就是一个不断增长的领域。与传统产品相比,一次性使用的产品更方便、更便宜,而且可以大大降低交叉污染和感染的风险。

纸浆模塑产品在食品相关市场的使用量迅速增长,以取代塑料,并满足社会对绿色可持续产品不断增长的需求。不过,食品市场的应用需要满足特定的要求,例如强度、拉伸性能、耐热性、阻隔性等。食品包装的目的是保护其内容物,延长保质期和食品稳定性,以确保质量,所以阻隔性对于减少食品与周围环境之间的水蒸气和气体交换,从而降低化学、物理和微生物对食品的影响至关重要(Azeredo 等人,2017 年;Khan 等人,2018 年;Duan 等人,2019 年)。水蒸气渗透性和氧气渗透性是食品相关产品包装材料需要考虑的重要特性。随着制造工艺的进步,更多的涂层和纸浆模塑产品具有更强的柔韧性、刚性、耐水和耐油性、透气性和吸水能力,是塑料食品包装的绝佳替代品(Saxena 等人,2018 年)。

2、最近的创新和发展

最近有关塑料废弃物的头条新闻,如对海洋物种的负面影响、微塑料问题等,进一步推动了用于各种包装用途的纸浆模塑制品的市场扩张和开发。在基础研究和实践研究方面,包括纸浆制备、成型工艺和产品功能化等方面,各个研发领域都做出了许多努力。例如,许多研究人员致力于开发更多可用的植物或作物基纤维作为替代品,如秸秆、甘蔗渣、竹麻和柔性纤维,以及生态友好和具有成本效益的制浆工艺,以降低生产成本和对环境的影响(Didone 等人,2017 年;Su 等人,2018 年)、2017;Su 等人,2018;Liu 等人,2020);同时,通过采用先进的湿压甚至脉冲干燥工艺,或集成的 3D 成型技术,提高成型效率和质量(Didone 等人,2017;Didone 等人,2019)。此外,一些理想的特性,如阻隔性和防潮性,也通过涂层和添加剂等进一步加工处理而得到赋予和提高(Yang 等人,2019 年;Liu 等人,2020 年)。更令人鼓舞的是,其中一些创新和试验已经实现,下面列出了一些很好的例子。

(1) Huhtamaki 和 Waitrose 分别在其多功能食品包装解决方案(https://www.huhtamaki.com/en/highlights/recent)中用草纤维和番茄叶等植物纤维取代了部分木质纤维。事实上,Huhtamaki 采用了 50%的草纤维和 50%的再生纸,而 Waitrose 则在鸡蛋包装产品中使用番茄叶以减少了 15%的再生瓦楞纸板,这两种解决方案不仅可以节约生产成本,还能减少10%到20%的将温室气体排放。

(2)欧莱雅和露希(Lush)推出的化妆品的纸浆模塑泵瓶是用来自自身和外部废弃物的纤维生产的,具有很强的可持续性(https://www.loreal.com/ reducing-plastic-packaging/)。欧莱雅的纸浆模塑泵瓶(图 5a)的外壳由 70% 的瓦楞纸板废料和 30% 的旧报纸制成,其外壳的两半是通过机械而不是胶水粘合在一起的。露希公司与 James Copper 3D 公司合作,利用 Colourform™ 技术,使用 100% 的回收咖啡杯纸生产了固体沐浴油球(Solid bath oil ball)和化妆品包装,这些产品形状各异、色彩鲜艳(图 5a)。

图 5:(a)色彩鲜艳的纸浆模塑泵瓶和化妆品包装;(b)纸浆模塑制品啤酒瓶原型(Didone 等人,2017 年;Saxena 等人,2018 年);(c)披萨盒;(d)一般工业包装和(e)Pactiv 包装 (https://earthchoicepackaging.com/)

(3)嘉士伯与其他公司合作开发了完全可生物降解的啤酒瓶,这种啤酒瓶由可持续采购的木纤维制成,不含内衬,采用了可靠的制造技术(Saxena 等人,2018 年),瓶子内部有等离子涂层,为碳酸饮料提供屏障,纤维瓶的原型如图 5b 所示。这种绿色纤维瓶非常符合环保包装产品的市场需求。Pabacothat 公司主要生产纸质瓶子 (https://www.paboco.com/)。此外,这种瓶子含有生物基阻隔层,可抵御水蒸气和氧气的传输,其独特的技术可使纤维特性在高压下保持不变。另外,其所有原材料都是可回收和可再生的。这项技术吸引了可口可乐、The Absolut(饮料)、罗莱尔(化妆品)、Teknos(油漆和涂料)等多家公司的关注。

(4)Zume Pizza生产的披萨盒是一种可堆肥的创新包装,用于取代不可持续、不可回收堆肥的披萨盒(图 5c),使用甘蔗渣纤维作为原材料,底部有凸起的加强筋可将液体或油脂导入到中间的圆形凹槽,让披萨不会接触到这些液体或油脂,确保了披萨不会被任何水分浸湿,而这正是传统披萨盒所缺乏的特性。

(5) E-Molding正在开发工业包装行业的新型纸浆模塑产品,包括电子产品及各种家庭用品(图 5d)。此外,联想、苹果和戴尔等领先的消费电子产品巨头已开始用蔗渣、竹子或小麦秸秆纤维制成的纸浆模塑取代塑料托盘(图 5d)。例如,联想通过与永丰余Jupiter合作,使用竹子混合甘蔗渣或小麦秸秆作为替代原料,用于生产笔记本电脑的内托和外包装。永丰余的秸秆纸使用Npulp® 生产工艺,不使用任何刺激性化学物质,与传统方法相比,预计可降低 15%的成本、40%的能耗、90%的水耗和 25% 的 CO 2 排放(https://www.yfyjupiter.com/about-us/npulp/)。

(6)Pactiv一直在生产用于一次性食品包装的纸浆模塑制品,这些产品可根据不同的应用场合进行设计。例如,可安全盛放冷热饮料杯的饮料外带托盘、带翻盖的容器和具有防油防潮功能的普通餐具(图 5e)。所有产品均使用回收或可持续再生资源制成,并可生物降解。

六、环境的可持续发展

生命周期评估方法是评估纸浆模塑制品的的环境可持续性最基本、最常用的方法,如图 6 所示,纸浆模塑制品的整个生命周期一般涉及五个方面,包括阀木、制浆、生产、使用和处置(Didone 等人,2017 年)。然而,关于纸浆模塑制品对环境的潜在影响的信息却寥寥无几。根据 Didone 等人(2017 年)目前的回顾分析,有理由认为阀木和使用(可用信息较少)对环境影响的相关贡献微乎其微,而制浆和生产在生命周期中对环境的影响最大(Huo 和 Saito,2009 年)。

图 6.典型纸浆模塑产品的生命周期阶段(Didone 等人,2017 年)

例如,在纸浆制备过程中,使用原生纤维还是回收纤维,使用机械打浆还是化学打浆,都会对环境产生重大影响。幸运的是,大多数模塑产品工厂只购买商品纤维,并从其他工厂收集这些回收纤维;他们需要做的是整合和再制浆这些纤维,这需要消耗更少的能源和化学品(Su 等人,2018 年)。此外,与使用原生纤维相比,使用回收纤维作为原材料对环境的影响更小(Bajpai,2014)。

在纸浆模塑制品的生产过程中,成型过程中的干燥工艺需要大量的能源,是产品生命周期中对整体环境影响最大的过程(Didone 等人,2017 年;Huo 和 Saito,2009 年)。当然,确切的环境影响还取决于应用的热源(蒸汽或热空气)、加热过程(干压、湿压或脉冲干燥)和加热时间。

关于使用寿命的终结,纸浆模塑产品有几种处理方式,如回收和填埋。如前所述,纸浆模塑制品的回收可通过常规回收流程实现。从环保角度来看,回收利用比焚烧回收能源更好(Bajpai,2014 年)。至于填埋,由于纸浆模塑制品大部分原材料都是可生物降解的木质纤维素纤维,因此对环境的影响较小,其中一些还能以堆肥的形式提供有价值的副产品,这进一步促进了纸浆模塑制品在日常生活中的利用(Zabaniotou 和 Kassidi,2003 年;Tan 和 Khoo,2005 年;Didone 等人,2017 年)。

七、结论

纸浆模塑技术及产品的应用正在迅速发展,从环境优势到成本效益,科技和工业设计实践对于发掘纸浆模塑产品在各种包装应用中的真正潜力至关重要。下面举例说明一些需要解决的问题:

7.1 纸浆模塑技术的驱动力主要来自可持续优势。因此,必须对纤维原料的选择、纤维制备技术(酶解、机械、化学、能源消耗、产生的废物、消费后处理等)进行仔细评估和优化,因为它们必然会决定最终纸浆模塑产品及其整个制造过程对环境的影响。

7.2 需要在各种纸浆模塑产品的某些特定应用中进行基础研究,例如,针对食品包装等许多应用中,需要这些纸浆模塑产品具有高透性和高阻隔性能,需要经济有效的方案解决这些问题。

7.3 市场上确实存在不同的纸浆模塑:产量大价值低的如咖啡/饮料托盘、野餐盘等,在市场上已经很常见;产量小价值高的小众产品如药品/药丸、化妆品的包装,还有待开发,需要更多的研发努力。

7.4 工艺开发和优化,尤其是脱水和干燥技术。例如,利用一些更有效的添加剂来提高脱水效率,了解新型脉冲干燥工艺的机理,从而显著提高精密成型产品的干燥和能效。

7.5为了全面了解模塑产品的环境可持续性,应根据生命周期评估方法对其生命周期进行进一步的具体研究,特别是对纸浆制备和产品生产的关键阶段(如干燥过程)进行研究,因为这些阶段对生命周期的影响最大。