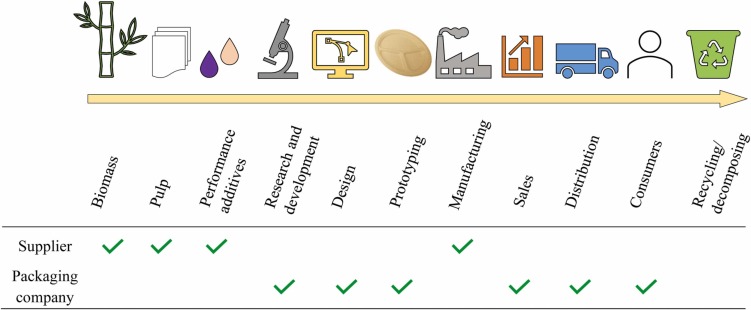

3.产品特性和性能

3.1.一般要求

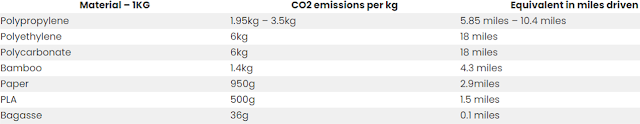

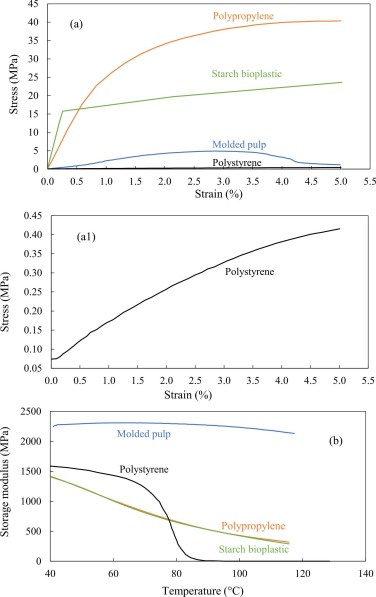

一次性食品容器必须重量轻,以提高材料利用率、废弃物管理和运输效率(Vartiainen 等人,2014 年),要采用节省时间、资源和成本的工艺制造流程,还得具有隔热性和耐热性(即保持结构完整性),最后还可以完全回收和/或生物降解,具备这些特性的模塑纸浆比生物塑料更具优势。目前,生物聚合物的氧气/水蒸气阻隔性、耐热性、机械性能都比较有限,成本较高,限制了其应用(Zhong 等人,2020 年),例如生物塑料的密度比石油塑料高(约 1.2 g/cm 3 ),软化温度相对较低,仅为 60 °C,耐热温度仅为 70 °C(Pavlovskay 等人,2020 年)。而模塑纸浆的密度范围广泛,从 0.35 到 1.2 g/cm 3 不等(Curling 等人,2017 年;Rattanawongkun 等人,2020 年;Wang 等人,2019 年),具有比塑料更好的隔热/阻燃(见图 6 储存模量)特性。只有密度为0.033 g/cm 3 的发泡聚苯乙烯(XPS)才具有优异的隔热性能(Curling 等人,2017 年),因此,人们正在努力开发可生物降解的发泡淀粉托盘和容器,以取代聚苯乙烯,例如聚乳酸(Parker 等人,2011 年)或木薯淀粉(Brant 等人,2018 年)。

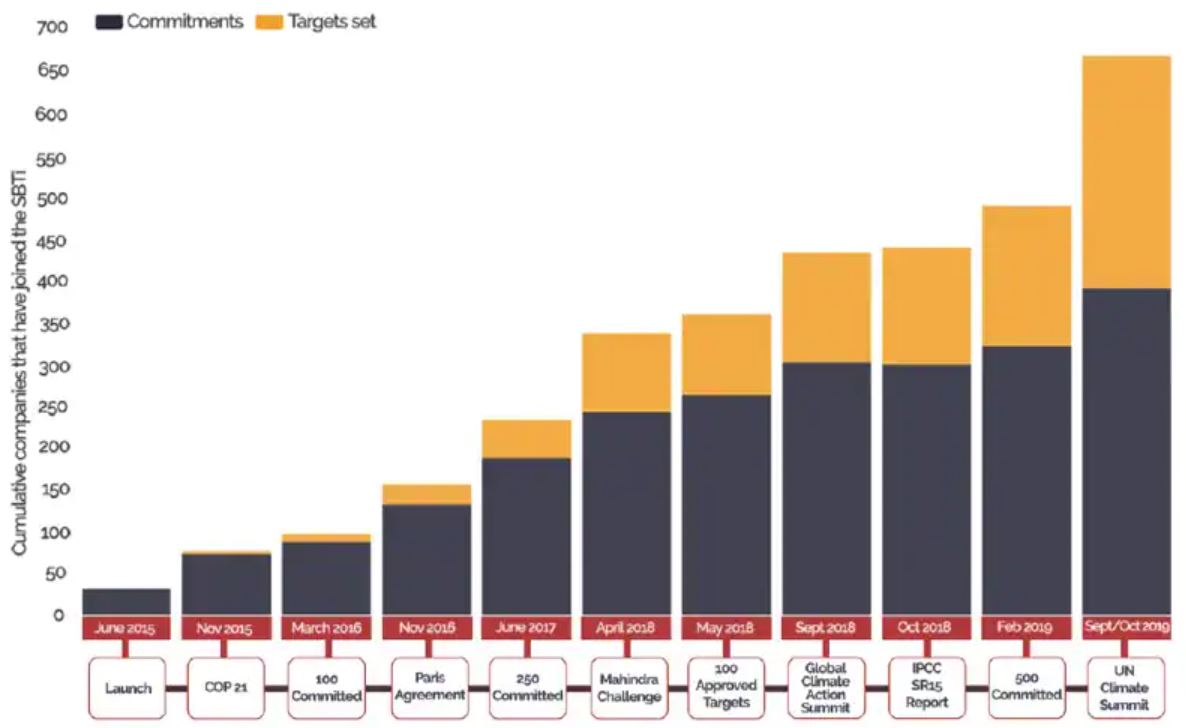

不同材料的应力-应变曲线

图 6.a) 应力-应变曲线:聚丙烯(Mohammadpour 等人,2014 年)、淀粉生物塑料(Eterigho 等人,2018 年)、模塑纸浆(Gurav 等人,2003 年)和聚苯乙烯(Chen 等人,2015 年);a1) 聚苯乙烯应力-应变曲线放大图;以及 b) 储存模量曲线:模塑纸浆、聚丙烯和聚苯乙烯(Chen 等人,2015 年)、2003)和聚苯乙烯(Chen 等人,2015);a1)聚苯乙烯应力-应变曲线放大图;以及 b) 储存模量曲线:模塑纸浆、聚丙烯、淀粉生物塑料(作者提供的原始数据)、聚苯乙烯(Ahmed 等人,2017)。

包装材料的四种基本特性会影响其质量和安全性(Jayan 等人,2018 年;Kim 等人,2014 年),它们是:1)机械属性;2)阻隔属性;3)迁移属性;4)化学反应性。纸浆模塑产品的特性和性能受到材料特性(纸浆纤维类型和形态、粘合剂/添加剂、纸页密度、缺陷和空隙、拉伸和压缩模量和强度、湿度影响)、几何形状和制造工艺的影响(Gurav 等人,2003 年;Hunt,1998 年)。纸浆模塑产品的内部结构对传热递和物质传递过程有着至关重要的影响,也是包装耐久性、保温/失热以及添加剂/涂层选择的基础(Didone & Tosello, 2019)。计算机断层扫描(CT)是一种成熟的非接触式技术,用于获取纸张和模塑纸浆产品等多孔软质材料内部结构的三维图像(Didone 和 Tosello,2019 年;Saxena 等人,2017 年)。

3.2.机械性能

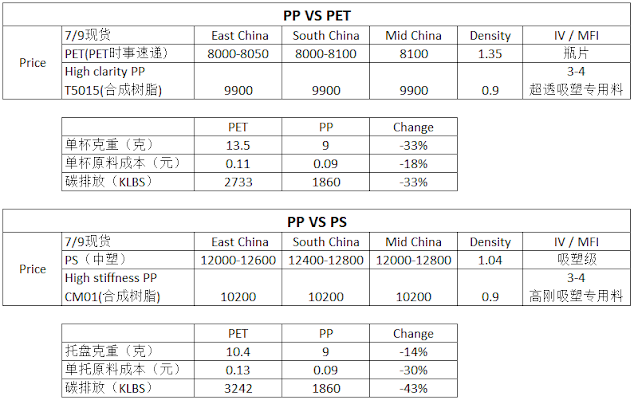

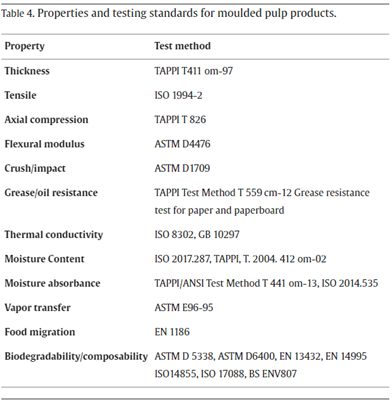

模塑纸浆的机械性能与一次性塑料食品容器不同,图 6 比较了拉伸应力-应变行为和储存模量(加热时刚性损失)的差异。模塑纸浆是一种重量轻、多孔性强的介质,与生物塑料或聚丙烯相比,其拉伸应力吸收率较低,但高于聚苯乙烯(图 6a 和 a1)。然而,与聚合物材质相比,其非塑料结构使其在加热弯曲时能很好地保持弹性模量(存储模量)(图 6b),从而使其在高温环境中能保持刚性,而不会吸湿。模塑纸浆的大多数物理和机械性能都可以使用 TAPPI、ISO 以及某些情况下的英国标准或 ASTM 等方法中针对纸张和纸板产品的方法进行评估(见表 4)。

纸浆模塑产品的测试标准

挠曲模量随温度和/或湿度的变化可通过动态机械分析(DMA)进行评估,以达到动态建模的目的。由于天然材料的机械性能受水分含量(MC) 的影响很大,因此要在受控的、稳定的环境条件(温度和湿度)下进行调节和测试,如 TAPPI T402 Sp-08 2013–纸,纸板,纸浆手抄片,以及相关产品的标准条件和测试所规定的条件,以便进行准确的比较。大多数特性测试应在温湿度可控的环境中进行,相对湿度最好为 50%。测试的具体信息可在相关标准中找到,上述讨论总结了非木质纤维纸浆模制产品的部分特性和性能。

基于 20-40% 的木纤维与小麦浆混合而成模塑纸浆的拉伸模量(0.47 至 0.68 兆帕)明显高于 XPS 的 0.16 兆帕(Curling 等人,2017 年),但其弯曲模量(0.015 兆帕)低于 XPS(0.035 兆帕)。模塑纸浆的极限强度和弹性模量会随着基材密度的增加而增加,这是因为纤维与纤维之间的接触面更大(Alava 和 Niskanen,2006 年;Ji 和 Wang,2011 年),只不过要考虑材料成本、运输成本,以及隔热能力。

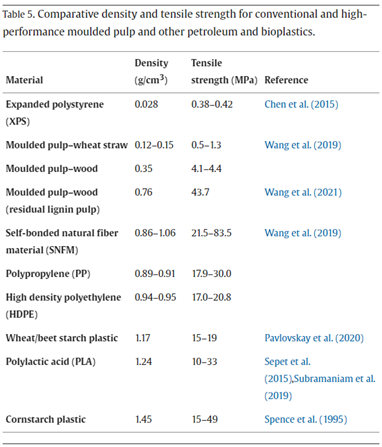

模塑纸浆(包括一些新型高性能模塑纸浆)的材料密度和抗拉强度的一些比较数据如表 5所示(Wang 等人,2019 年;Wang 等人,2021 年)。用于外卖食品容器的传统模塑纸浆的密度范围约为 0.12 g/cm 3 至 0.8 g/cm 3 ,木纤维纸浆产品的抗张强度范围约为 0.5 至 4.5 兆帕。抗拉强度值高于 XPS(0.4 兆帕)。与生物塑料聚乳酸和玉米淀粉塑料基材相比,模塑纸浆在拉伸强度和储存模量等性能方面更有效(图 6)。在相同的拉伸强度范围内,这些塑料的密度高于大多数石油塑料。高性能结构模塑纸浆(SNFM)的密度范围与石油塑料相同,但拉伸强度更高(高达 17 兆帕),这表明高性能模塑纸浆的新兴技术可扩展到结构塑料的许多其他应用领域。

表 5.传统纸浆和高性能模塑纸浆以及其他石油和生物塑料的密度和拉伸强度比较

模塑纸浆具有独特而复杂的非线性应力应变行为(Ji 和 Wang,2011 年;Ji 等人,2008 年;Wang 等人,2012 年)。其强度和刚度参数对于缓冲、减震和抗挤压/塌陷性能的设计和静态压缩建模至关重要(Gurav 等人,2003 年;Wang 等人,2012 年)。然而,抗挤压/抗坍塌性能是食品容器性能的关键,尤其是在运输、储存以及高热和潮湿条件下(Wang 等人,2021 年)。Didone 等人(2017 年)的研究表明,由于纤维的随机取向,模塑纸浆的结构比定向纸板的结构刚性更差(即在较低的拉伸应变水平下变形更大、失效更早)。模塑纸浆的拉伸应力-应变行为不仅包括弹塑性变形,还表现出粘性或热塑性特征(Ji 等人,2008 年),由于多孔、空隙异质结构、纤维的随机取向,以及纤维大小/形状的碎片化,应力的累积和分布是不均匀的。

材料密度和加载速率会影响纸浆模塑面的压缩应力-应变关系(Ji 和 Wang,2011 年):密度增加会提高弹性模量和最终强度,而加载速率会降低弹性模量并提高极限强度估计值。使用一个双线性运动学硬化模型和经验参数(杨氏模量、屈服极限、剪切模量和泊松比)可以为不同形状的纸浆模塑包装的破损行为开发有限元模型(Wang 等人,2012 年)。目前尚未发现与模塑纸浆食品容器在高热和潮湿条件下的抗变形或抗坍塌能力有关的具体数据。有关于容器壁材料拉伸强度和模量的数据,但对容器进行物理测试(如破碎或刚性)的报告却很少见。Tanninen 等人专门设计了三维扭转仪器测试纸质食品容器的刚性,测试表明,为了最大限度地提高容器的刚度,容器或托盘的长边应按照纸浆的机器方向切割。

3.3.阻隔性能

3.3.1.防潮和防油脂

食品中的水分(液态和气态)以及油脂的迁移对一次性食品纸浆模塑容器非常重要。纸浆片材的液体吸水率是根据 TAPPI/ANSI 测试方法 T 441 om-13 和 ISO 2014.535 中给出的纸张可勃测试进行测量的(Curling 等人,2017 年;Dey 等人,2020 年;Jaroenpanyaprat,2012 年;Kim 等人,2015 年)。一般纸张的可勃吸水值为 22-26 g/m 2 ,未施胶纸的可勃值大于 50 g/m 2 ,而含有 5% 防潮剂的甘蔗浆模塑纸浆餐具的典型值在 15-20 g/m 2(Liu Z,2018)。

水蒸气吸收率是指纤维基材在高湿度环境中暴露一定时间(通常为 2 到 24 小时)后所吸收的水的质量增加百分比,水蒸气透过率 (WVTR) 是指在一定时间(h)内,通过包装材料一定单位面积(m 2 )渗透的水蒸气量(g)(Siracusa 等人,2008 年),该值应为最小值(Han & Krochta,1999 年)。通过 ASTM E96-00 材料水蒸气透过率标准测试法,使用重量法(Germadios 等人,1994 年)进行测试。WVTR 与材料密度(孔隙率)密切呈负相关,与相对湿度基本无关(Nilsson 等人,1993 年)。

吸收的水分对纸板和模塑纸浆包装的强度特性和性能影响很大,水分每增加 1%,强度就会降低 5-10%(Marcondes,1992 年;Sørensen 和 Hoffmann,2003 年)。水蒸气吸收率在很大程度上取决于纤维来源和湿部添加剂(如防潮剂)(Rhim 和 Lee,2009 年)。很少有研究能确定纸质包装的吸附等温线与特性之间的关系(Rhim 和 Lee,2009 年)。有研究得出了常见纸质包装基材在 25°C、40°C 和 50°C 时的水蒸气吸附等温线,这些基材包括牛皮纸衬里(纸质杂货袋等)、压光防油纸(羊皮纸,汉堡/三明治包装纸)和固体漂白硫酸盐纸板(食品和饮料杯及纸盒)。Foss 等人(2003 年)展示了纸张从潮湿空气中吸湿时的传导模型以及吸附等温线。针对模制纸浆食品杯(Sørensen 和 Hoffmann,2003 年)和纸板(Parkeret 等人,2006 年)建立了抗压强度模型。

外卖食品容器也不得将热油渗透到外部,或在吸油后失去其结构性能。在测量耐油/耐油脂性时,测试方法是检测参考渗透剂蓖麻油、甲苯和正庚烷的不同混合比的液滴向外扩散的情况。抗油脂性等级从 1(最低)到 12(最高)不等,模塑纸浆容器最好在 5 到 8 之间(Liu 等人,2018 年;Yang 和 Bao,2002 年)。对于使用非 PFAS 耐油脂/耐油添加剂制造的产品,则使用餐饮服务产品的调和热油测试标准(餐饮服务包装协会,2013 年)。为了测试产品的防油性,使用可勃圆环在纸浆模塑产品的食品接触面上放置3mm深、65 °C的玉米油,维持20分钟后检查底部表面是否有渗油现象。

3.3.2.隔热

隔热对于保持食物和液体在食用前的热度十分必要。热导热系数(λ)会随着材料密度、水份含量 和环境温度的增加而增加。纸浆模塑食品包装在不断变化的温度和湿度条件下的热传导性和结构性能(机械吸收行为和压缩蠕变)已进行了建模(Sørensen 和 Hoffmann,2003 年;Sørensen 和 Hoffmann,2004 年;Tanner 等人,2002 年)。令人惊讶的是,似乎没有现成的标准来测量薄壁纸浆模塑食品包装基材的导热性,也没有任何(公开的)食品容器 λ 的数据。有关食品和液体容器/杯的热保持能力的大部分公开数据来自有关一次性杯子和面条包造成的儿科烧伤和烫伤入院情况的文献(Greenhalgh 等人,2006 年)。这些研究使用插入式温度热电偶测量并比较了热测试液体和食品本身的冷却速度(Abraham 等人,2016 年;Jamnadas-Khoda 等人,2010 年;Naik 等人,2019 年),表明了平衡隔热能力(保持内容物热度的能力)和安全性(热滞留/烫伤风险)的必要性(Greenhalgh 等人,2006 年;Shalom 等人,2007 年)。

来自纸浆纤维隔热建筑材料(如 ISO 8032)的热导率测试数据可用于评估厚的空心隔热纸板(Čekon 等人,2017 年)。Liu 等人(2012 年)采用热丝法测量了符合中国标准 GB 10297 的蒸汽注入法压制的纸浆树脂隔热隔音厚板(密度为 80-100 kg/m 3 )的导热系数,密度为 95 kg/m 3 的木板和稻杆纤维板的导热系数读数分别为 0.061 和 0.058 W/m -1 K -1 ,上述纤维板产品的密度约为 Gurav 等人(2003 年)测试的模塑纸浆基材密度的 30%,因此其导热系数可能低于模塑纸浆食品容器。XPS材料的导热率更低,其值在 0.035 到 0.045 W/m -1 K -1 。

3.4.化学反应性和食物迁移

随着食品包装材料、复合材料和内衬材料越来越复杂,有毒化学物质或纳米级微粒(如填料和添加剂)迁移到食品中是一个关键的安全和性能问题(Arvanitoyannis 和 Bosnea,2004 年;Castle,2007 年;Paquette,1998 年;Song 等人,2000 年)。迁移风险与迁移物质、包装材料和食品(如酸或脂肪含量)的物理化学特性、食品和周围环境的温度、储存时间以及包装尺寸与食品体积的比例有关(Muncke,2013年)。

食品接触材料(FCMs)的迁移限值由欧盟统一法律框架(EC 1935/2004 号法规)规定,适用于所有 FCMs,包括所有可能化合物的总体迁移限值(OML)和单个物质(主要是高风险物质)的特定迁移限值(SML)。EN 1186 系列给出了测试程序,使用成分和纯度一致的标准化食品模拟物,模仿食品行为和可能向容器基质迁移的化学物质(Souza 和 Fernando,2016 年)。

虽然聚碳酸酯塑料中的双酚 A 等毒素已广为人知(Vilarinho 等人,2019 年),但纳米复合材料包装中使用的纳米粘土颗粒等其他添加剂也令人担忧(Echegoyen 等人,2016 年;Muncke 等人,2014 年)。大多数纸浆模塑食品容器不需要印刷,是因为基材中的大孔径会使印刷油墨溶剂从外部进入食品接触表面(Dima 等人,2011 年;Richter 等人,2009 年)。全氟添加剂–全氟辛烷磺酸(PFOS)和全氟辛酸(PFOA)是纸张涂层中用于防潮防油的污染物,具有生物毒性和生物持久性,但很难使用传统的气相色谱/质谱技术进行追踪(Begley 等人,2005 年)。有研究表明,这些物质会以可检测到的数量(毫克/千克水平,PPM)从内衬转移到食用油中(Begley 等人,2005 年)。因此,与 “用于单一特定物品”的包装相比,纸浆模塑产品必须具有惰性,不会迁移到范围更广的食品中。因此,其添加剂必须尽可能简单、无毒、种类少,以实现所需的功能。

3.5.生物降解性

纸浆模塑产品在运输或储存过程中不得降解,不能与食品中的酸和油接触,但又必须具有足够的活性,以便使用后可以在堆肥条件下分解,即发生氧化、水解和酶降解。根据 ISO/DIS 17088 标准,包装必须符合四项堆肥标准:(1) 生物降解。可分解为水、CO2 、被天然微生物(主要是细菌和真菌)分解为水、CO2、细胞生物质;(2)崩解;(3)对生物过程无负面影响;(4)最终堆肥中无有毒物质(有毒金属和不可降解聚合物)(Muniyasamy 等人,2013 年)。对于新开发的包装或内衬材料,满足法定的生物降解基准比机械和阻隔性能更重要(Siracusa 等人,2008 年)。传统的模塑纸浆食品包装,如浆果或鸡蛋盒,是完全可生物降解的,但有些容器可能含有更复杂的防潮和防油脂添加剂,有时还含有共聚物和塑料衬里,这会影响其快速安全降解(即不释放生物毒素)的能力。木质纤维素纤维中的高木质素含量也会影响其在堆肥过程中的降解速度(Muniyasamy 等人,2013 年)。

在北美,强烈建议外卖食品容器的餐馆和城市绿色废物管理机构只处理经第三方(如生物降解产品研究所)认证符合 ASTM D6400 或 ASTM D6868 系列标准的“可堆肥”包装,这些标准和 ISO 17088-13 和 ISO 14855-18 以及 EN 13432-2000 和 EN 14995 标准涵盖了生物降解包装的规格和测试,尤其是“可堆肥”的生物塑料。

大多数标准都是根据重量损失、CO2 生成量、拉伸强度变化、残留物尺寸和质量分数以及化学和物理特性来评估材料的可生物降解性(Singh 和 Sharma,2008 年)。最常见的方法是土壤掩埋法,即通过洒水来维持 20-40% 的湿度水平的土壤环境中连续或定期监测 CO2 生成量以及每 15 天监测残留物质量,但也有用于测量海水和河泥环境中降解率的程序(Jayan 等人,2018 年)。生物塑料和薄膜的生物降解性研究通常使用 EN、ASTM 或 ISO 标准中的 CO 2 生成标准,并在专门设计的有氧土壤罐中进行监测(Aryal,2019 年;Mazzon 等人,2022 年;Pischedda 等人,2019 年;Šerá 等人,2018 年)、2019,Šerá 等人,2020),而评估模制纸浆容器的生物降解方面只有非常少的研究(C. Liu C,2020;Peng 等人,2007):他们使用改进的装有消毒土壤的箱子,通过目测和质量损失来评估降解性能,例如Liu (2020 年)将完整的容器埋在天然土壤中 30 天,分别在 15、30、45 和 60 天进行目测和质量损失评估。在一项关于稻草基模塑纸浆的研究中(Curling 等人,2017 年),被测样品被放入一个土壤箱中,样品在箱中静置,并在室温下保持 30-35% 湿度的无菌土壤浅浅覆盖 4 周。Curling 等人开发和使用的方法(2017 年)是基于英国标准方法 ENV807(CEN,2001 年)的非标准测试(Curling 等人,2002 年)。EN 标准中的标准是在 58 ℃的工业堆肥条件下,6 个月内生物降解率达到 90%(相对于参考用的纤维素),且在 12 周内,2 毫米馏分筛上的残留物不得超过材料原始干重的 10%。